Para mejorar sus propiedades mecánicas, las herramientas deben someterse a tratamientos térmicos como enfriamiento y endurecimiento.

Temple:

Este es un tipo de tratamiento térmico que incluye calentamiento y posterior enfriamiento del acero para reducir las tensiones internas en el material. Durante el proceso de calentamiento se genera martensita, que tiene una estructura muy dura y una alta resistencia a la tracción, pero baja resiliencia.

Por tanto, el material es propenso a agrietarse; Para evitar este problema, el acero se templa mediante enfriamiento controlado. La velocidad de enfriamiento durante el templado tiene un impacto significativo en la tensión residual del acero. Cuanto más lenta sea la velocidad de enfriamiento, más débil será la tensión residual.

El grado de acero que puede someterse a este tratamiento contiene entre un 0,4% y un 0,6% de carbono, por lo que se denomina acero templado y revenido.

Endurecimiento:

El propósito de este tratamiento es aumentar la dureza del material, lo que incluye calentar el acero a una temperatura determinada y luego enfriarlo rápidamente.

El método comúnmente utilizado para medir la dureza de la herramienta es la prueba de dureza Rockwell, que se realiza utilizando un penetrador cónico (HRC) o esférico (HRB).

Implica aumentar gradualmente la carga sobre el instrumento. La dureza está determinada por la profundidad de penetración del penetrador en la pieza de trabajo.

Endurecimiento por induccion:

Este es el tratamiento térmico más común para presiona el freno máquinas herramienta, pero al ser un tratamiento superficial, sólo afecta a la capa exterior de la herramienta.

Este enfriamiento utiliza el principio de inducción electromagnética: se coloca un material conductor (bobina) en un fuerte campo magnético alterno, la herramienta se calienta a una temperatura alta y luego se enfría rápidamente mediante un flujo de refrigerante.

El enfriamiento por inducción puede formar una superficie muy dura con resistencia al desgaste y a la fatiga, sin afectar la tenacidad del núcleo.

Endurecimiento del núcleo:

Alguno presiona el freno Los fabricantes de máquinas herramienta utilizan el endurecimiento del núcleo para lograr una dureza constante en toda la herramienta, mientras que el valor de dureza de la superficie es bajo y la superficie suele estar sujeta a desgaste.

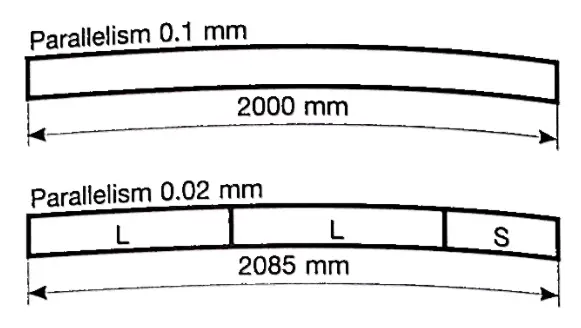

Longitud y precisión

En el pasado, presiona el freno Las máquinas herramienta se producían como piezas únicas y su longitud era la misma que la de las presiona el freno máquina o el perfil a doblar. Estas herramientas de acero están cepilladas porque el endurecimiento y el rectificado pueden hacer que se deformen debido a su longitud. Debido a la incapacidad de la herramienta de corte para procesar, su precisión es bastante baja, aproximadamente 0,1 milímetros por metro.

Con la aparición de nuevas tecnologías, la precisión de presiona el freno Las máquinas herramienta han mejorado significativamente. Las herramientas actuales son piezas que se producen, endurecen y mecanizan, lo que garantiza una mayor precisión (0,0 milímetros por paleta) y un mejor rendimiento mecánico que antes. La longitud del presiona el freno La máquina herramienta varía según el tipo, por ejemplo, la herramienta Shinite tiene una longitud de 835 mm.

La herramienta de segmentación tiene varias ventajas: longitud modular estándar, para que los operadores puedan comprar herramientas para formar la longitud total requerida;

Fácil de operar, ahorrando tiempo al instalar el presiona el freno máquina;

Ahorre costes porque sólo es necesario reemplazar las piezas desgastadas o dañadas de la herramienta, en lugar de toda la longitud;

La máquina se puede configurar utilizando diferentes estaciones de trabajo y herramientas de instalación con diferentes perfiles que se utilizan en secuencia.

Es importante que las dimensiones de la herramienta sean correctas y puedan ser completamente intercambiables y alineadas para utilizar herramientas modernas. presiona el freno máquinas y garantizar una alta calidad presiona el freno y repetibilidad.

Gracias al acabado superficial generado por las rectificadoras, los modernos presiona el freno Las máquinas herramienta pueden producir moldes con radios en moldes en forma de V y puntas de punzón.

Esto permite un uniforme presiona el freno sin marcar la chapa y conociendo los puntos de contacto exactos entre la herramienta y la chapa. Esta es información importante para que el sistema CNC de la prensa establezca automáticamente presiona el freno parámetros para lograr la máxima repetibilidad.

Soporta red IPv6

Soporta red IPv6